News E

Another significant damage caused by mislead Indigo printer waste in paper for recycling

Colorful dots make recycled paper unusable

It has been known for more than ten years* that printing with HP Indigo liquid toner causes massive problems in paper recycling, even in the smallest quantities. According to the EN 643 paper for recycling standard, Indigo print shop waste must not be disposed of with the graphic paper for recycling. Nevertheless, print shops that print photo books, for example, occasionally mix their Indigo waste with white paper that is intended for recycling into new graphic papers. Now, another paper mill is reporting damage in the region of 100,000 Euro because Indigo had passed the paper mill’s incoming inspection undetected.

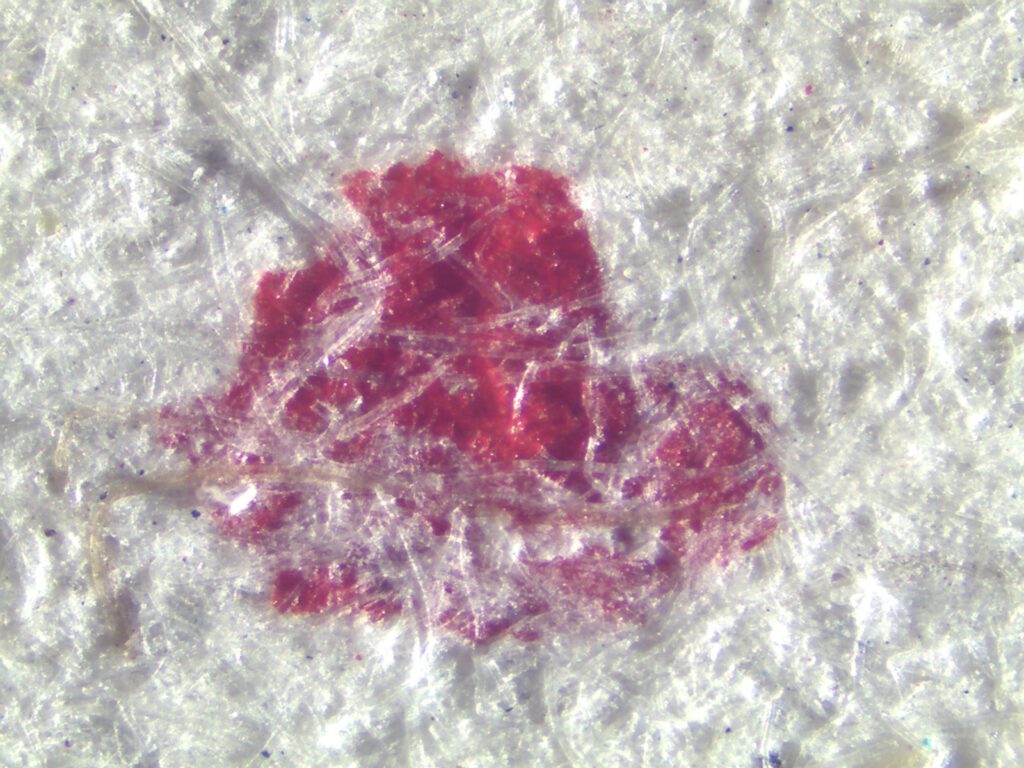

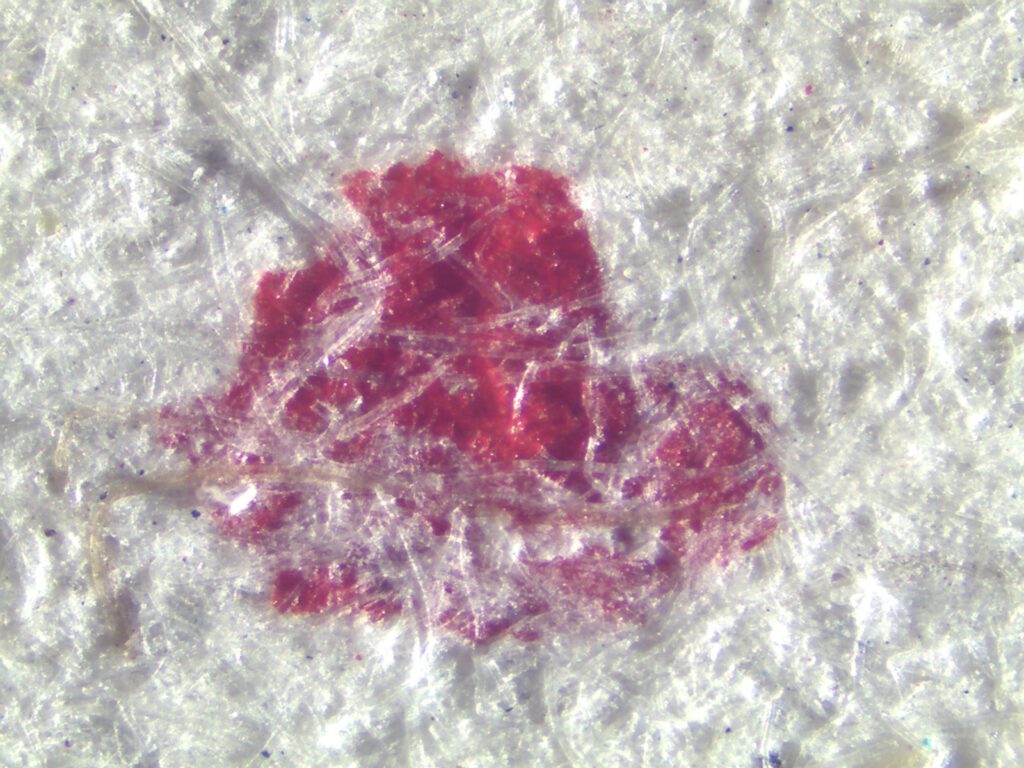

In the so-called deinking process, the printing ink is to be removed in the paper mill. But this fails with liquid toner, which, unlike conventional printing, is a plastic layer laminated onto the paper. As a result, more than 240 tons of production were rendered unusable by colored dots (illustration) until the unsuitable raw material could be discovered and removed. The prints recovered are currently being used to search for the source and to determine the extent to which the print shop and the waste disposal company can be held liable for the damage.

„Nobody here may believe in a mix-up anymore“, says INGEDE press spokesman Axel Fischer. „Too many reports have already been made about the problem. In France, HP admitted as early as 2018, together with associations of the French graphic arts industry, that HP Indigo prints cause problems in recycling waste paper. In other countries, such a commitment is lacking in the context of product responsibility, and HP tends to play down the problem.

Extensive laboratory tests confirm problems with recycling

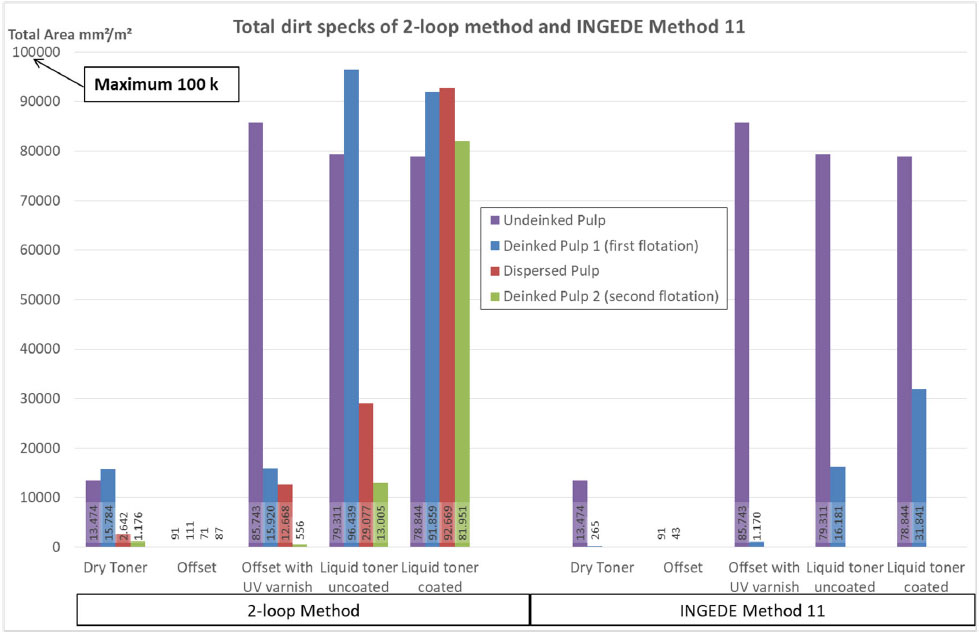

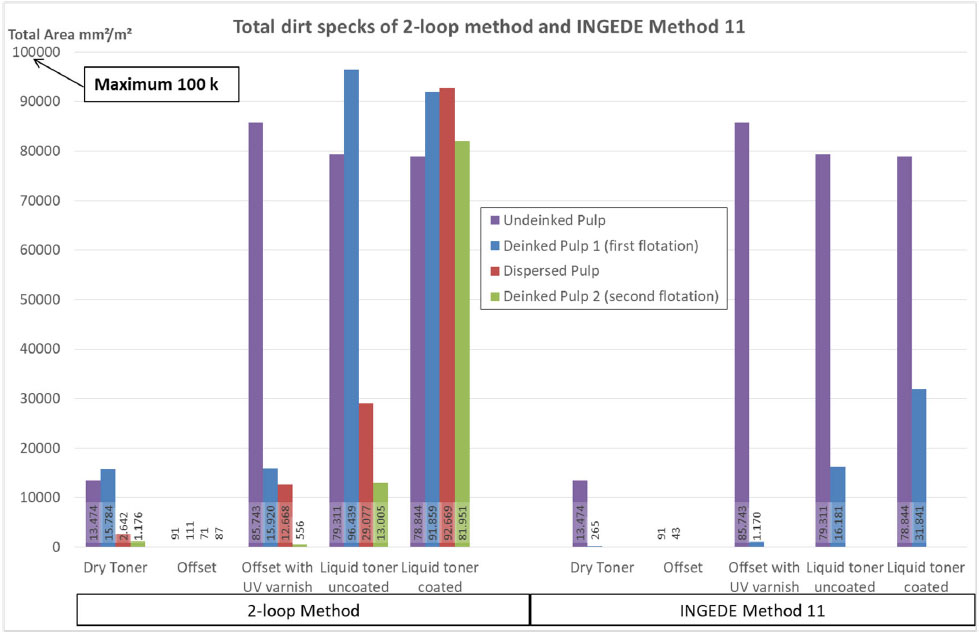

HP had repeatedly questioned the validity of the INGEDE Method 11, which has been proven in the laboratory to determine recyclability. As many paper mills clean the paper for recycling in several steps, a much more complex two-stage process has to be used in the laboratory, too.

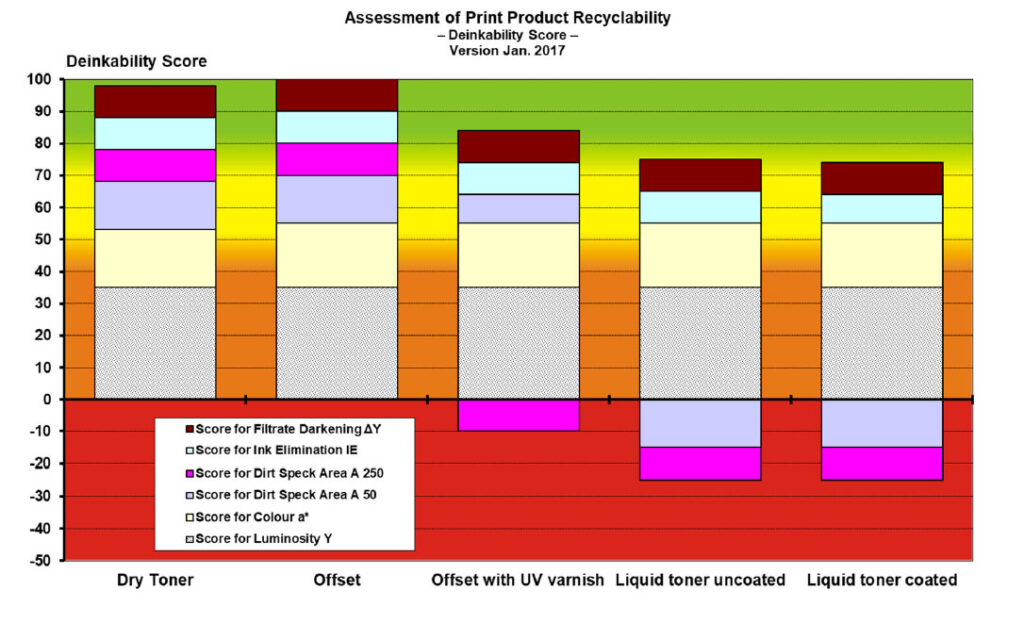

Systematic investigations with such a two-stage process are now available (see below). However, the result is no better than the previous tests: Compared to other printing processes, prints with HP Indigo are also not deinkable. In laboratory tests, countless visible dirt specks remain in comparison to offset prints, for example.

„Both the damage in the paper mill and the new tests once again confirm that Indigo prints are not only unsuitable for graphic paper recycling, but that even small quantities can cause considerable damage,“ says Fischer. „If an Indigo printer now mixes his waste with the graphic paper for recycling, it must be assumed that he did so intentionally and appropriate compensation must be demanded. Disposal companies should also communicate the problem more clearly and ensure that the waste and paper streams are not mixed.

* INGEDE press release from 2010

** INGEDE News July 2018,

joint press release by COPACEL, FEDEREC, l’UNIIC and HP: www.copacel.fr

Lab test shows: Indigo even more difficult to remove in an adapted 2-loop process

More dirt specks compared to INGEDE Method 11 results

INGEDE is sometimes criticised to assess deinkability with a simplified laboratory method, whereas the deinking industry applies more sophisticated processes, particularly dispersing and 2‐loop flotation.

For example, in her „Verdigris“ Blog Laurel Brunner writes, among other disparing comments, „Unfortunately Ingede Method 11 is a single loop deinking test that the industry is rapidly outpacing.“ (Verdigris: Eco Labels)

Later Brunner, who also is resonsible for a website of the „Digital print Deinking Alliance“ (DPDA), financed by HP and others, lists HP Indigo prints as „printed using methods other than those for which INGEDE Method 11 was designed„. (Verdigris: Recycling times are changing)

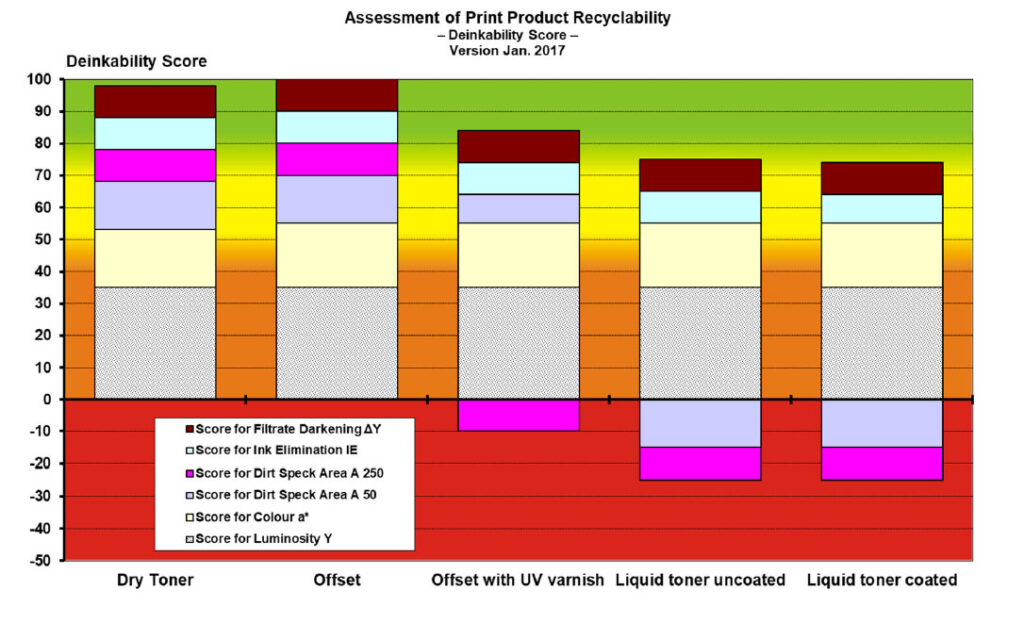

In order to cope with HP’s ongoing claims that a 2-loop method would be more appropriate, this project served as a comparison in the deinkability of selected printed products between INGEDE Method 11 and the most recent 2‐loop method applied by PMV.

All results meet the experience and the expectations. It is, however, surprising that tests according to INGEDE Method 11 in general show better results than the more sophisticated 2‐loop method.

Reasons for that are the lower flotation time in the main flotation (adapted to industrial conditions), detrimental effects of the disperser (in case of dry toner) and the fact that the pulp wasn’t diluted during flotation. The latter was not necessary due to the lower flotation time.

The results after the 2‐loop‐method have to be close to the requirements for industrial final pulp.

Keeping that in mind, the investigated print products in offset with UV varnish and the ones in HP’s liquid toner technology are problematic for deinking.

Erneut hoher Schaden durch HP-Indigo-Abfälle

im grafischen Altpapier

Bunte Punkte machen Recyclingpapier unbrauchbar

Dass Drucke mit dem Flüssigtoner Indigo schon in kleinsten Mengen massive Probleme beim Papierrecycling bereiten, ist seit mehr als zehn Jahren bekannt*. Nach der Altpapiernorm EN 643 dürfen Indigo-Druckereiabfälle nicht mit dem grafischen Altpapier entsorgt werden. Trotzdem vermischen immer wieder Druckereien, die beispielsweise Fotobücher drucken, ihren Indigo-Abfall mit weißem Altpapier, das für das Papierrecycling zu neuen grafischen Papieren gedacht ist. Jetzt berichtet erneut eine Papierfabrik über einen Schaden in der Größenordnung von 100.000 Euro, weil Indigo-Makulatur unerkannt die Eingangskontrolle der Papierfabrik passieren konnte.

Beim sogenannten Deinking soll in der Papierfabrik die Druckfarbe entfernt werden. Doch das scheitert bei Flüssigtoner, bei dem es sich im Gegensatz zu konventionellen Drucken um eine auf das Papier laminierte Kunststoffschicht handelt. Deshalb wurden mehr als 240 Tonnen der Produktion durch bunte Punkte (Abbildung) unbrauchbar, bis der ungeeignete Rohstoff entdeckt und entfernt werden konnte. Derzeit wird anhand der sichergestellten Drucke nach der Quelle gesucht und geprüft, inwieweit die Druckerei wie auch der Entsorger für den Schaden in Regress genommen werden können.

„An eine Verwechslung mag hier niemand mehr glauben“, sagt INGEDE-Pressesprecher Axel Fischer. „Dazu ist zu oft schon über die Problematik berichtet worden.“ In Frankreich räumte HP schon 2018 gemeinsam mit Verbänden der französischen grafischen Industrie ein, dass HP-Indigo-Drucke zu Problemen beim Recycling von Altpapier führen. Deshalb wurden damals die Drucker (!) aufgerufen, ein getrenntes Erfassungssystem für Indigo-Drucke einzurichten.** In anderen Ländern fehlt ein solches Engagement im Rahmen der Produktverantwortung, hier wird die Problematik seitens HP eher heruntergespielt.

Umfangreiche Labortests bestätigen Probleme beim Recycling

HP hatte immer wieder die Aussagekraft der zur Ermittlung der Rezyklierbarkeit im Labor bewährten INGEDE-Methode 11 in Frage gestellt. Weil viele Papierfabriken das Altpapier in mehreren Schritten reinigen, müsse auch im Labor ein wesentlich aufwändigeres zweistufiges Verfahren eingesetzt werden.

Systematische Untersuchung mit einem derartigen zweistufigen Verfahren liegen nun vor (siehe unten). Doch das Ergebnis fällt nicht besser aus als die bisherigen Tests: Im Vergleich zu anderen Druckverfahren sind Drucke mit HP Indigo ebenfalls nicht deinkbar. Im Laborversuch bleiben im Vergleich beispielsweise zu Offsetdrucken unzählige sichtbare Schmutzpunkte.

„Sowohl der Schaden in der Papierfabrik wie die neuen Untersuchungen bestätigen erneut, dass Indigo-Drucke für das grafische Papierrecycling nicht nur ungeeignet sind, sondern schon in geringen Mengen zu erheblichen Schäden führen können“, sagt Fischer. „Wenn ein Indigo-Drucker jetzt noch seine Makulatur mit dem grafischen Altpapier vermischt, muss von Vorsatz ausgegangen werden und entsprechender Schadenersatz verlangt werden.“ Auch die Entsorger sollten die Problematik verstärkt kommunizieren und darauf achten, dass keine Vermischung der Altpapierströme erfolgt.

* Pressemeldung der INGEDE von 2010: http://pub.ingede.com/press-releases/pm1001/

** INGEDE News Juli 2018 http://pub.ingede.com/news1807/,

gemeinsame Presseerklärung von COPACEL, FEDEREC, l’UNIIC und HP: www.copacel.fr

Untersuchung im INGEDE-Labor: Indigo noch schlechter entfernbar bei 2-Loop-Verfahren

Mehr Schmutzpunkte im Vergleich

zur INGEDE-Methode 11

Die INGEDE bewertet die Deinkbarkeit im Labor nach einem vereinfachten Verfahren, das die wesentlichen Schritte des Deinkingprozesses simuliert und misst: Wie gut sich die Druckfarbe vom Papier ablöst, und wie gut sich die Druckfarbe aus dem „System“, also aus der Fasersuppe, entfernen lässt. Die Prozesse in industriellen Deinkinganlagen sind aufwändiger, sie enthalten insbesondere zusätzlich eine Dispergierung und einen zweiten Flotationsschritt. Deshalb gibt es von einschlägiger Seite bisher regelmäßig Kritik an der Untersuchungsmethode.

Beispielsweise schreibt Laurel Brunner in ihrem „Verdigris“-Blog, neben weiteren abwertenden Bemerkungen, die INGEDE-Methode 11 sei ein Test, den die Industrie rasant hinter sich lasse („Unfortunately Ingede Method 11 is a single loop deinking test that the industry is rapidly outpacing.“ Verdigris: Eco Labels).

Bei anderer Gelegenheit nennt Brunner HP-Indigo-Druck ein Verfahren, das anders sei als jene, für die die INGEDE-Methode 11 entwickelt worden sei („printed using methods other than those for which INGEDE Method 11 was designed„; Verdigris: Recycling times are changing).

Kein Zufall: Brunner gestaltet außerdem die Webseite der „Digital print Deinking Alliance“ (DPDA), finanziert unter anderem von HP.

Angesichts der unablässigen Behauptungen seitens HP, dass ein zweistufiges Deinkingverfahren im Labor besser geeignet sei, ließ die INGEDE beide Methoden vergleichen. Im Rahmen eines Projekts wurde die Deinkbarkeit ausgewählter Druckprodukte mit Hilfe der INGEDE-Methode 11 sowie der zuletzt vom PMV entwickelten 2-Loop-Methode untersucht.

Alle Ergebnisse entsprechen der Erfahrung und den Erwartungen. Es ist jedoch überraschend, dass Tests nach der INGEDE-Methode 11 im Allgemeinen bessere Ergebnisse zeigen als die anspruchsvollere 2-Loop-Methode.

Gründe dafür sind die geringere Flotationszeit in der Hauptflotation (angepasst an industrielle Bedingungen), nachteilige Auswirkungen der Dispergierung (im Falle von Trockentoner) und die Tatsache, dass der Zellstoff während der Flotation nicht verdünnt wurde. Letzteres war aufgrund der geringeren Flotationszeit nicht notwendig.

Die Ergebnisse nach der 2-Loop-Methode müssen nahe an den Anforderungen für industriellen Endfaserstoff liegen.

Vor diesem Hintergrund sind die im Offsetdruck mit UV-Lack und die mit Flüssigtoner von HP hergestellten Druckerzeugnisse für das Deinking problematisch.